Quando bisogna gestire tanti prodotti nei più svariati formati di imballaggio, la flessibilità diventa lo strumento più importante di cui disporre – specialmente nell’imballaggio secondario

Quando bisogna gestire tanti prodotti nei più svariati formati di imballaggio, la flessibilità diventa lo strumento più importante di cui disporre – specialmente nell’imballaggio secondario

La storia è ben nota: i consumatori influenzano i rivenditori, i quali a loro volta influenzano i produttori e quest’ultimi i fornitori. Non è una novità. In alcuni mercati, queste relazioni sono lineari e non particolarmente ampie, ma in altri, la struttura è più complessa e si espande sempre più man mano che si scende nella catena di fornitura.

Un caso emblematico è l’industria del pet food, che negli ultimi anni ha vissuto un vero e proprio boom. Una volta esistevano solo cinque gusti di bocconcini di carne, e per giunta poco attraenti, in scatole da 400 g. Era tutto quello che era disponibile. Oggi, invece, esistono moltissimi gusti, numerosi formati di imballaggio, tante dimensioni… e la lista potrebbe continuare.

Il consumatore e loro animali domestici hanno l’imbarazzo della scelta, il che significa che i supermercati cercano di offrire i prodotti più richiesti e più appetibili per sapori, tipologia, dimensioni e quantità. Questa domanda di nuove varietà si riflette sui produttori i quali devono costantemente sviluppare nuove linee e tipi di prodotto e, in ultima analisi, richiedere ai loro fornitori di macchine da imballaggio i sistemi per confezionarli. Non è certo facile!

Gunnar Hallmann, Group Strategic Project Manager di C&D Foods spiega: “Siamo fortemente guidati dal mercato… dobbiamo esserlo per forza! La domanda di nuovi formati e migliori imballaggi ci viene rivolta sia dai consumatori che dai supermercati per i quali produciamo cibo per animali a marchio proprio. Come spieghiamo loro: ‘È il nostro prodotto – ma è il vostro marchio. Per il nostro successo, dipendiamo l’uno dall’altro’.

“È un mercato estremamente competitivo,” continua, “e per tenere il passo dobbiamo effettuare continui investimenti nei nostri prodotti, nel nostro personale, nei nostri processi e, naturalmente, nei nostri macchinari per l’imballaggio. Per mantenere la nostra competitività abbiamo bisogno di macchine ad alta velocità, alta tecnologia e alta flessibilità che siano sempre affidabili… senza problemi… e senza tempi di fermo.

C&D Foods ha acquistato la sua prima macchina di Cama Group nel 2004 per utilizzarla nel suo stabilimento di produzione a Longford, in Irlanda. Nel 2010 ne è stata installata un’altra in Irlanda, e nel 2013/4 ne sono seguite altre in vari impianti di produzione (ce ne sono sette in tutta Europa). Uno degli investimenti più recenti è stato quello nello stabilimento di Esbjerg, in Danimarca, per l’imballaggio di vaschette di alluminio quadrate e basse da 300 g, con angoli arrotondati e coperchio.

C&D Foods ha acquistato la sua prima macchina di Cama Group nel 2004 per utilizzarla nel suo stabilimento di produzione a Longford, in Irlanda. Nel 2010 ne è stata installata un’altra in Irlanda, e nel 2013/4 ne sono seguite altre in vari impianti di produzione (ce ne sono sette in tutta Europa). Uno degli investimenti più recenti è stato quello nello stabilimento di Esbjerg, in Danimarca, per l’imballaggio di vaschette di alluminio quadrate e basse da 300 g, con angoli arrotondati e coperchio.

“L’impianto in Danimarca è lo stabilimento principale di C&D per la produzione di vaschette in alluminio. Le varie vaschette vengono riempite e imballate sul posto,” spiega Hallmann, “ma nello stabilimento danese abbiamo aumentato la capacità di riempimento per quelle da 300 g e le due macchine che avevamo, che confezionavano formati diversi, stavano entrambe raggiungendo la fine della loro vita. La nostra richiesta a Cama era una soluzione che avrebbe fatto il lavoro delle due macchine più vecchie, ma con una produttività e una flessibilità superiori”.

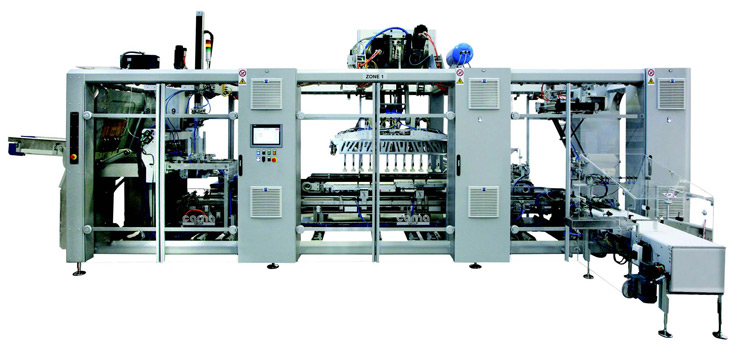

La soluzione comprendeva due delle loro unità di carico monoblocco della serie IF, con una macchina scatolatrice e un’unità di carico robotica. La serie IF si basa sulla comprovata architettura modulare Monobloc che offre agli utenti una combinazione unica di macchine di imballaggio integrate e unità di carico robotizzate. Grazie alla perfetta integrazione di ciascuno dei moduli primari (formatura, carico e chiusura), Cama ha sviluppato una macchina che garantisce l’incredibile flessibilità richiesta dall’industria del pet food, ma con un ingombro ridotto.

Questa soluzione di imballaggio secondario doveva soddisfare molteplici formati di packaging, con un numero diverso di prodotti (6/9) e file (1/2/3), in una varietà di combinazioni (solo vassoio o vassoio + coperchio esterno).

I cartoni vengono modellati e incollati e quindi trasferiti su un nastro trasportatore sotto la linea principale. Contemporaneamente, le vaschette di alluminio piene arrivano su due corsie indipendenti e vengono convogliate nelle unità di carico. I prodotti vengono allineati all’ingresso di ogni unità di carico da due ruote a stella per poi essere spostati in due coppie di trasportatori a tasche verticali indipendenti, con un singolo prodotto in ogni tasca; queste tasche si muovono ad intermittenza in base al ritmo di carico, fino ad ottenere la configurazione di caricamento del cartone/vassoio.

I prodotti raggruppati sono poi raccolti da un robot a due assi con una pinza appositamente progettata e caricati all’interno dei vassoi/cartoni precedentemente creati, suddivisi secondo la configurazione di carico. Le confezioni caricate vengono quindi trasferite all’esterno dell’unità di carico (secondo la configurazione di carico), dove vengono convogliate verso un’unità di accoppiamento in cui i vassoi vengono incollati (a gruppi di due o tre). A questo punto i vassoi vengono trasferiti o sul nastro trasportatore di by-pass, o all’unità di palettizzazione del cliente o alla stazione di coperchiatura.

I vassoi ai quali verrà applicato un coperchio vengono deviati sul trasportatore e posizionati dal lato lungo verso la macchina coperchiatrice, dove vengono raccolti in un trasportatore monoasse e posizionati – come scatola singola o accoppiata – sotto ogni unità di coperchiatura. I cartoni del coperchio vengono presi dal caricatore e il coperchio viene quindi applicato per mezzo di un robot a due assi con quattro teste di coperchiatura dedicate. Un sistema che rileva eventuali lembi aperti scarta qualsiasi cartone/coperchio che abbia un lembo aperto verso una stazione di espulsione separata.

Le macchine di CAMA della serie IF fanno parte della Breakthrough Generation (BTG), che rappresenta lo standard dell’imballaggio secondario. Esse includono strutture modulari e scalabili di facile accesso, abbinate ad un design igienico delle macchine. In questo contesto, avanzate soluzioni di automazione, inclusa la tecnologia con servoazionamenti rotativi e lineari, sono abbinate ai sistemi robotici sviluppati in-house, per offrire la flessibilità e l’adattabilità richieste dalle moderne operazioni di imballaggio.

“Si è trattato di una soluzione su misura”, spiega Renato Dell’Oro, Area Sales Manager di Cama. “C’è voluto un po’ di tempo per progettarla, costruirla e installarla, e in particolare per realizzare alcune delle innovazioni più rilevanti. Era la prima volta che arrivavamo a un livello di dettaglio così profondo. La complessità è stata enorme, ma doveva esserlo per forza per potere assicurare la flessibilità richiesta dal cliente. Conoscendo le difficoltà, ci siamo assicurati che il cliente avesse lo stesso team tecnico e commerciale a nostra disposizione durante tutto il processo”.

Hallmann concorda: “È stato un compito impegnativo, reso ancora più complicato dalla necessità di trovare la disposizione ottimale in base allo spazio disponibile all’interno del nostro stabilimento danese. Dal contatto iniziale alla messa in funzione della macchina, abbiamo entrambi affrontato molteplici ostacoli, e nonostante tutto il tempo in più richiesto, CAMA non si è mai tirata indietro! Hanno affrontato tutti i problemi fino a quando non sono stati risolti – il tutto rispettando i limiti e i costi del preventivo originale. Per noi questo era fondamentale! Sono sicuro che altre aziende avrebbero semplicemente detto “questo è troppo” o “abbiamo bisogno di più soldi”. Cama non l’ha fatto! Ha mantenuto in pieno l’accordo.

“Quando facciamo una gara d’appalto per le macchine d’imballaggio,” continua, “contattiamo sempre varie aziende. Ci sono sempre molte discussioni e molte soluzioni. In questo caso, ne abbiamo selezionato due, ma alla fine abbiamo ritenuto che la macchina di Cama fosse la più adatta alle nostre esigenze. Abbiamo un’ottima considerazione di Cama. Abbiamo un project manager a tempo pieno supportato da alcuni ottimi tecnici, ed è sempre lo stesso gruppo, con pochissimi cambiamenti. E, a differenza di altri fornitori, il team commerciale di Cama ci ha sempre supportati, fino alla conclusione del progetto, non solo fino alla firma dell’ordine.”

Dell’Oro conclude: “C&D Foods fornisce così tanti supermercati con prodotti a marchio proprio che la varietà di confezioni è vastissima. La flessibilità è fondamentale! Loro sono stati i precursori del packaging con gusti diversi in confezioni multi vassoio, un concetto che ora è diffusissimo in tutta l’industria. Con una gamma così ampia di tipi di imballaggio, si potrebbe pensare che le procedure di cambio formato siano complesse e lunghe, ma dato che le confezioni sono tutte uguali (solo il contenuto e le etichette differiscono) si tratta semplicemente di sostituire le teste di formatura e di chiusura del cartone/coperchio – che sono tutte a sgancio rapido – e di usare un’HMI per regolare i parametri del software. Non c’è neanche bisogno di cambiare le tasche del nastro. È stato un progetto impegnativo, ma in Cama ci piacciono le sfide. Cerchiamo sempre di andare oltre gli ostacoli, ed è per questo che riceviamo così tanti ordini”.

Massive pet food variation demands maximum packaging flexibility

When you are catering for multiple customers, with multiple products, in multiple packaging formats, flexibility becomes the most important tool you have – especially in secondary packaging

Consumers drive retailers, who in turn drive manufacturers, who then drive their suppliers – it’s a story as old as industry. In some markets, the relationships are linear and not particularly broad, but in others, the hierarchy spreads like a tree’s roots, getting wider and wider the further down the supply chain it goes.

A case in point would be the pet food industry, which has undergone a bit of a renaissance over the last few years. It used to be five flavours of unappealing meaty chunks in 400g tins. That was it! Now, it is multiple flavours, multiple packaging formats, multiple sizes… the list goes on.

The consumer – and, just as importantly, their pets – are now spoilt for choice, which means the supermarkets are trying offer the best-selling and most appealing combinations of flavours, styles, sizes and counts. This demand for variation feeds back to the producers, who, in turn have to constantly redevelop lines and styles and, finally, the producers then demand the means to package these varieties from the packaging machine suppliers. It’s not easy!

Gunnar Hallmann, Group Strategic Project Manager, at C&D Foods explains: “We are very market driven… we have to be! Customer demand for new formats and better packaging is fed to us by both the consumers and the supermarkets for whom we make own-brand pet food. As we explain in our value statement to them ‘It’s our product – but Your Brand. In that way we depend on each other for our success’.

“It’s hugely competitive,” he continues, “and to keep pace we have to undergo continual investment in our products, our people, our processes and, of course, our packaging machinery. In this respect, to maintain our hard-fought competitiveness, we need high speed, high technology, high flexibility packaging solutions from machinery that we know will deliver all the time… without issue… and without downtime.”

C&D Foods purchased its first Cama Group machine in 2004 for use in its production facility in Longford, Ireland. 2010 saw another installation in Ireland, with more following at other production sites – it has seven across Europe – in 2013/4. One of its most recent investments has been for its Esbjerg plant in Denmark for the packaging of 300g alucups, shallow square round-cornered trays with foil lids.

“The plant in Denmark is C&D’s main side for the production of alucups. Different sizes being filles and packed on site,” Hallmann explains, “but we had upgraded the filling capacity for 300g cups in the Danish plant and the two existing machines we had, which packaged different formats, were both reaching end of life. The brief we gave to Cama was for single-plant solution that would do the job of the two older machines, but with greater throughput and far greater flexibility.”

Cama’s solution comprised two of its IF series monoblock loading units with a box-forming machine and robotic Loading unit. The IF series is based on the company’s award-winning modular Monobloc architecture – offers users a unique combination of integrated packaging machines and robotic loading units. Through tight integration of each of the primary modules (forming, loading and closing), Cama has developed a machine that delivers the incredible flexibility demanded by the pet food industry, but within a reduced footprint.

This secondary packaging solution had to cater for multiple packaging formats, with different product counts (6/9) and rows (1/2/3), in a variety of tray only/tray + external lid combinations.

In operation, cartons are formed and glued and passed onto an outfeed transport conveyor underneath the main line. At the same time, the filled alucups arrive on two independent lanes and are fed into to loading units. The products are phased at the infeed of each loading unit by two-star wheels and are moved into two pairs of independent vertical race-track pocket conveyors, with a single product in each pocket; these pockets are moved intermittently based on the loading pitch, until the carton/tray loading configuration is obtained.

The grouped products are then collected by a two-axis robot with a specially designed gripper and loaded inside the previously erected tray/hood cartons, phased by box-phasing units according to the loading configuration. Loaded packages are then transferred outside the loading unit (according to the loading configuration), where they are conveyed to a coupling/merging unit where the trays are glued together (two or three trays). The coupled trays are then conveyed to the by-pass conveyor to the Customer’s palletising unit or to the lidding station.

Trays to which a lid will be applied are deviated onto the conveyor and phased – long-side leading –towards the lidding machine, where they are collected in a mono-axis phasing conveyor and positioned – as single box or coupled boxes – under each lidding head. The lid blanks are taken from the magazine and the lid is then applied by means of a two-axis robot with four dedicated lidding heads. An open-flap-detection system rejects any carton/lid with an open flap to a separate ejection station.

IF series machines are part of Cama’s Breakthrough Generation (BTG), which is setting the standard in secondary packaging. They comprise modular, scalable frameworks that offer easy entry and access, coupled to a hygienic machine design. Within this framework, contemporary automation solutions, including advanced rotary and linear servo technology, is tightly coupled to in-house-developed robotics, to deliver the all-important flexibility and adaptability required by modern packaging operations.

“This was a tailor-made solution,” explains Renato Dell’Oro, Area Sales Manager at Cama. “It took a while to design, build and install, especially fabricating some of the innovations that looked great on paper. At the time, it was the first time we had gone into a level of detail this deep. The complexity was huge, but it had to be to deliver the flexibility the customer required. Knowing these challenges, we made sure that the customer had the same technical and sales team on hand throughout the entire process.”

Hallmann agrees: “It was a challenging task, compounded by the need to find the optimum layout based on the available real estate within our Danish plant. From initial contact to machine start we both faced multiple hurdles, but despite the extra time taken, CAMA never gave up! It pursued all the issues until they were resolved – all within the bounds and costing of the original quote. This to us was vital! I have no doubt that other companies would simply have said ‘enough is enough’ or ‘we need more money’. Cama did not! It stuck to the agreement.

“When we tender for packaging machines,” he continues, “we always ask a number of different companies. There are lots of discussions and lots of solutions. In this case, we got it down to two, but eventually felt that Cama’s machine layout and packaging solution was the best fit for our needs. There’s a good feeling about Cama as a company. We have a full-time project manager supported by some really good technicians, and it’s the same technical team all the time, there’s very little change. And, unlike other suppliers, the Cama sales team stuck with us the whole time, until the project was finalised, not just up until we signed the order.”

Dell’Oro concludes: “C&D Foods supply so many supermarkets with own-brand products, that the packaging variety is immense. Flexibility is essential! These guys were early pioneers in the packaging of different flavours in multi tray packs, a concept which is now universal across the industry. With such a large array of packaging formats, you might think that changeover routines are arduous and protracted, but as the tins are all the same (only the content and labels differ) it is simply a case of replacing the carton/lid forming and closing heads – but these are all quick-release – and using an HMI to adjust the software parameters. You don’t need change the pockets on the racetracks. It was a challenging project, but at Cama, we’re great believers in the adage ‘you achieve by doing’. We always try to go that little bit further, which is why we win so many repeat orders.”